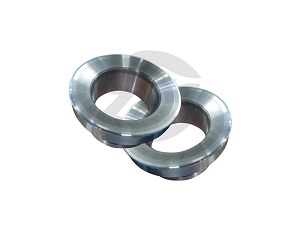

Les joints généraux sont essentiels dans diverses industries, y compris la chimie fine, la pétrochimie, l'hydroélectricité, les applications militaires, les produits pharmaceutiques, l'aérospatiale, les nouvelles énergies, etc. La polyvalence et la fiabilité des joints généraux les rendent adaptés à un large éventail d'applications, assurant des performances et une longévité optimales. En investissant dans des joints généraux de haute qualité, les industries peuvent améliorer l'efficacité opérationnelle.

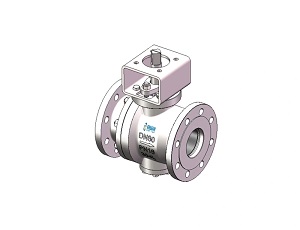

Nos technologies d'équipement rotatif de classe mondiale, associées à une gamme inégalée d'expertise en ingénierie appliquée, répondent à pratiquement toutes les normes internationales, y compris les 682 API, et aident les usines à réduire les coûts de maintenance, à réduire les temps d'arrêt et à améliorer la fiabilité. Quand il s'agit de faire fonctionner votre équipement de rotation 24/7,ZhaoqiangLa gamme complète de sceaux et de systèmes généraux vous a couvert. En choisissant les sceaux généraux de Zhaoqiang, les industries peuvent compter sur une fiabilité et des performances améliorées.

En résumé, les joints généraux sont essentiels pour une variété d'applications, offrant fiabilité et efficacité dans plusieurs industries. Avec l'engagement de Zhaoqiang envers la qualité et l'innovation dans les joints généraux, vous pouvez être confiant dans les performances et la longévité de vos systèmes opérationnels. Que vous ayez besoin de joints généraux pour les applications de routine ou les environnements spécialisés, nos solutions sont adaptées à vos besoins. Choisir nos joints généraux signifie choisir la fiabilité, la stabilité et la durée de vie prolongée de votre équipement.

Anglais

Anglais  français

français  Español

Español  العربية

العربية  русский

русский